IoT導入事例

ホーム >

製造業におけるAI・IoT

ユーザー様

製造業 鍛造機械装置メーカー様

成果物

・導入先装置のリモート遠隔 管理

・ハンマー稼働部の映像解析による打撃エネルギーの可視化

・パトライト連携による稼働率管理

・工場の生産管理

・AIによる異常検知

・AIによる予兆検知 ※PoC 段階

・AIによる職人のハンマー操作学習結果の PLCティーチング 機械制御 への反映 ※PoC 段階

(開発中のものを含む)

お客様の重点課題

1. 保守サービスのコスト、および対応スピード

客先でのマシントラブル発生時に電話で解決できない場合、現地にロガーを持ち込み訪問し、

1 週間程度データを蓄積し、蓄積したデータを再び持ち帰り、分析しているため、

海外顧客も多いため、保守コストが嵩み、保守サービスの対応スピードも遅い。

2. 営業面で職人技の数値化が難しい

鍛造ハンマーを販売するにあたり、鍛造加工ではなく、

プレス加工でも代替できる製品を製造している営業先の場合、鍛造加工機は打撃エネルギー等の数値化ができないが、

プレス加工機は細かい性能評価の数値を出せるが、鍛造加工装置性能の可視化が出来ないため、営業面でマイナスになってしまっている。

3. 職人の育成期間と熟練工の技術伝承問題

製品を叩けるようになるまでに最低でも3 年の期間がかかってしまう。

また、熟練工の高齢化により、職人が年々減り、このままでは鍛造機を扱える人材がいなくなってしまう。

現場実装

<課題>

データが膨大すぎてストレージに蓄積できない

<解決策>

1.エッジ側のハードウェア機器メーカーと技術提携をおこない、CSV 等の中間データではなく、

直接生データを取得してDBに保存する。

2.エッジ・クラウド・フォグそれぞれに必要なデータサイズでの保存と

蓄積するタイミングの最適化を行う。

<課題>

なるべく安価で、かつ迅速に遠隔監視システムを構築したい

<解決策>

PLCや各種センサーに接続した既設のロガーからの情報を活用して、

クラウド上から情報を確認できるようにする。

<実装事例>

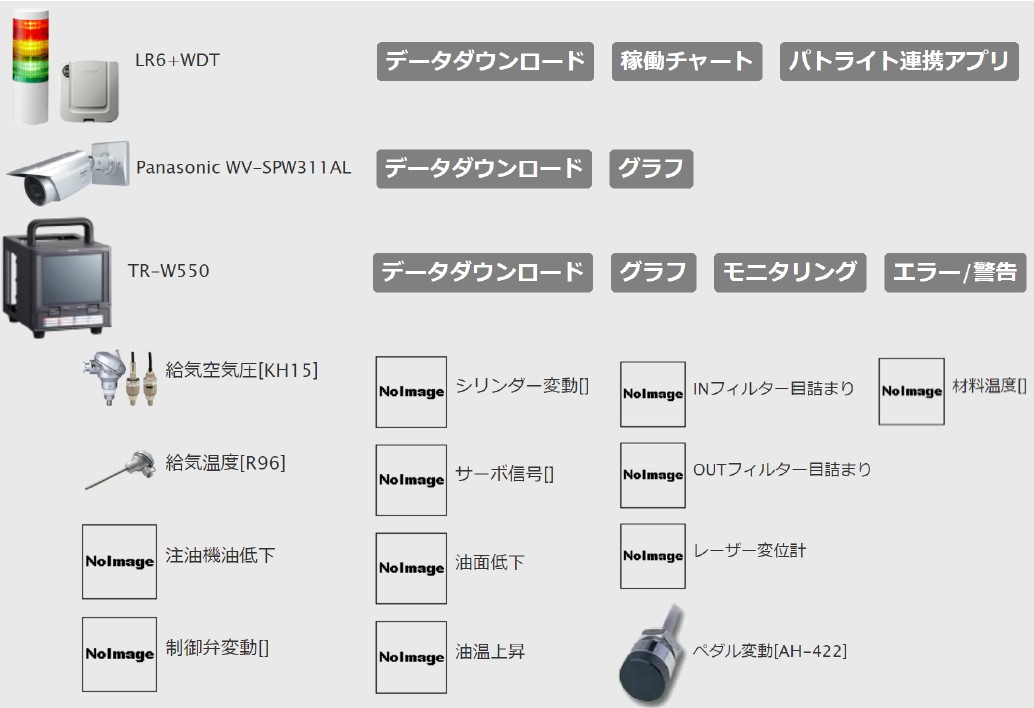

キーエンス社製ロガーとのデータ連携

WEB管理システム(クラウド側)

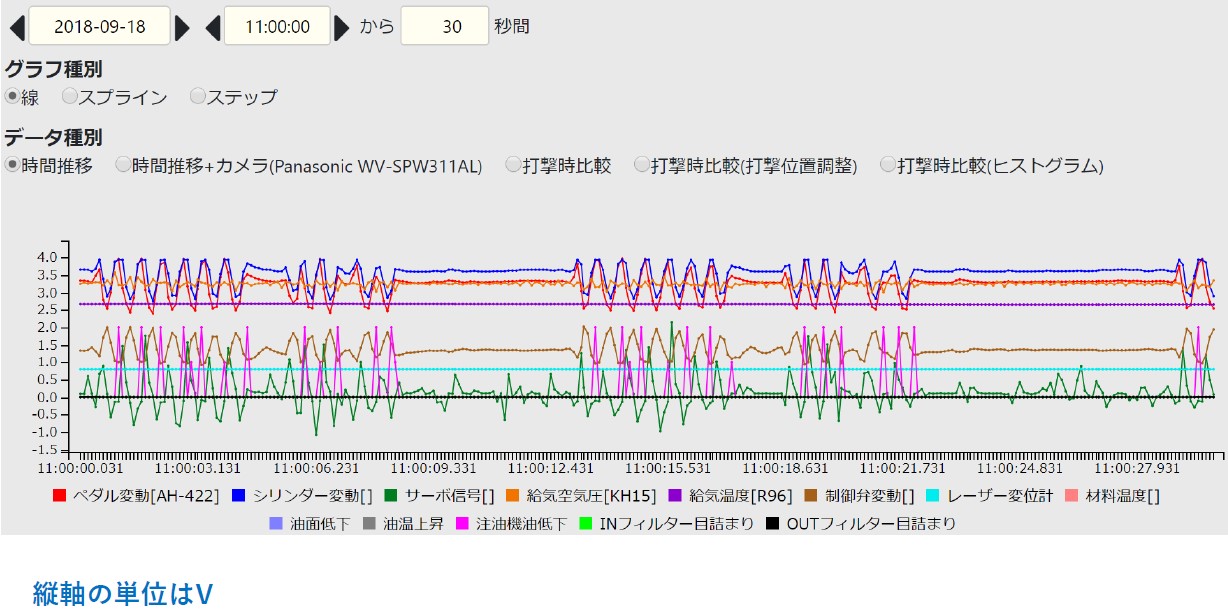

設置センサー時系列グラフ

<課題>

打撃振動で設置センサーがすぐに壊れてしまう。

近接センサーや加速度センサー等をハンマーに取り付けて数値を取得していたが、

設置から1週間以内にいくつかのセンサーが壊れ、早いものは設置当日に壊れてしまった。

<解決策>

振動が直接伝わらない離れた位置に設置したカメラ映像から画像解析を行い、

打撃位置をリアルタイムで分析する。

<実装事例>

カメラ映像からの画像解析を行う。

高価な産業用カメラではなく、市販の60FPSレベルのネットワークカメラで実現する。

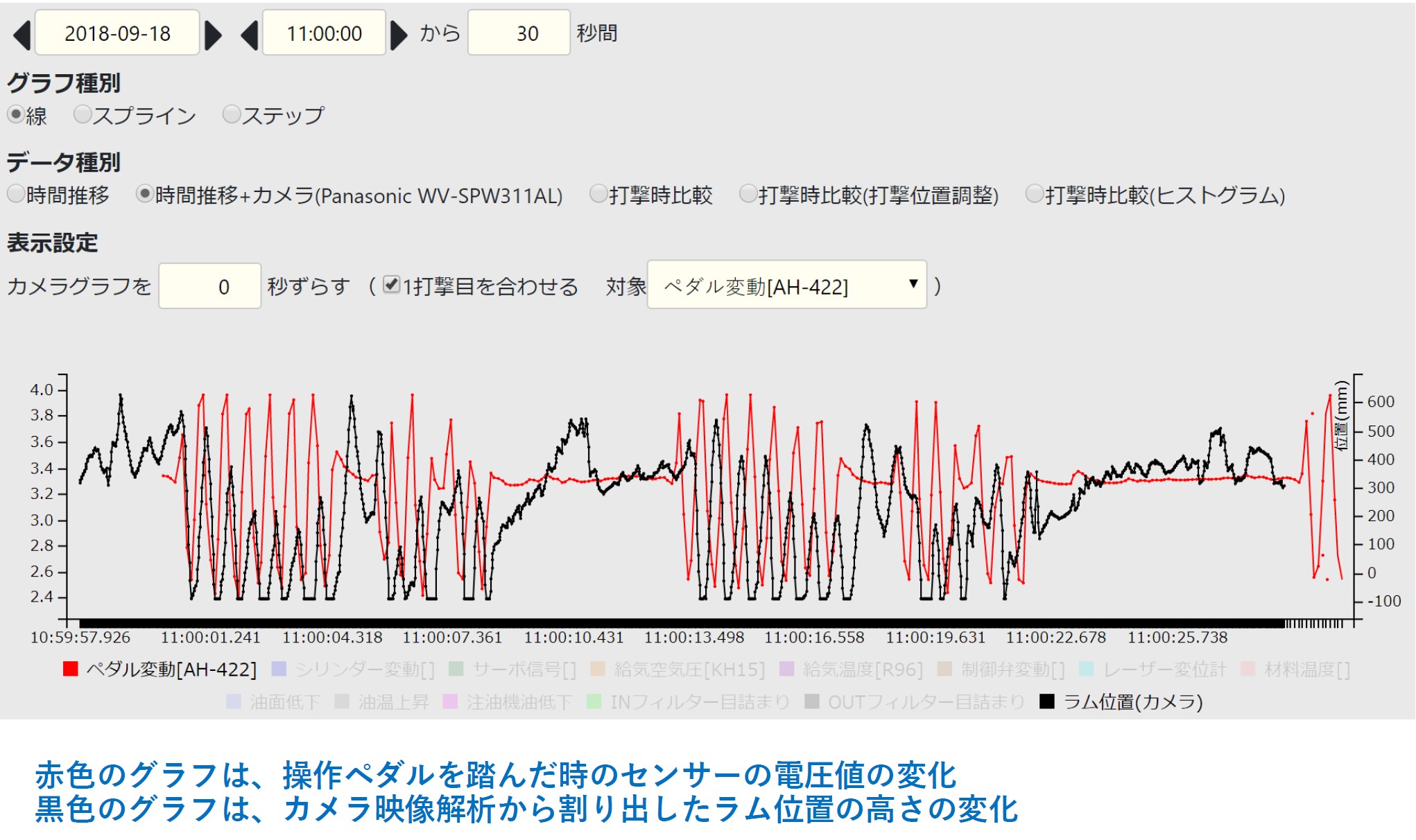

設置センサーデータとカメラ映像を同期した時系列グラフ

<課題>

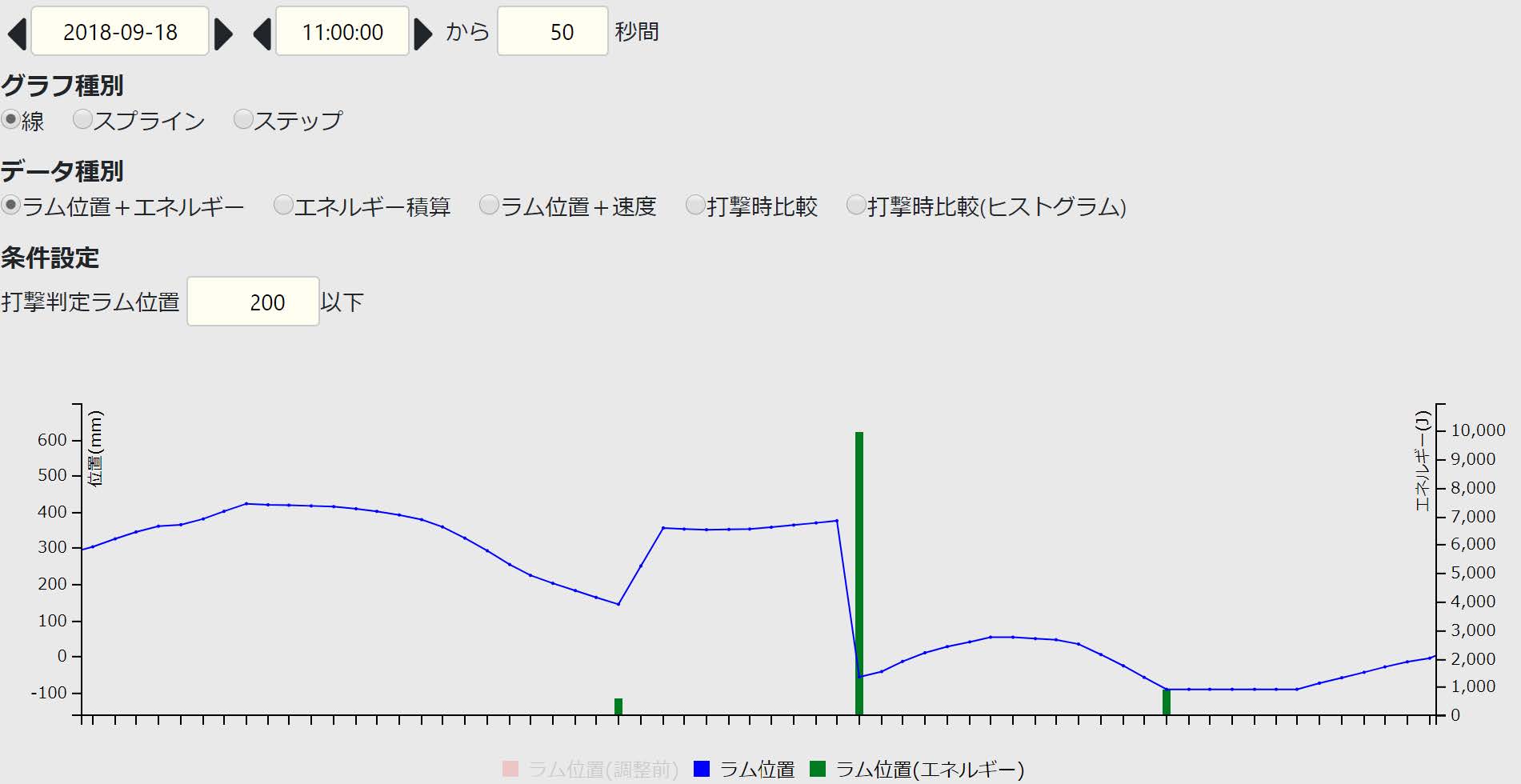

打撃エネルギーの可視化を行いたい。

<解決策>

カメラ映像解析から、打撃エネルギーを算出する。

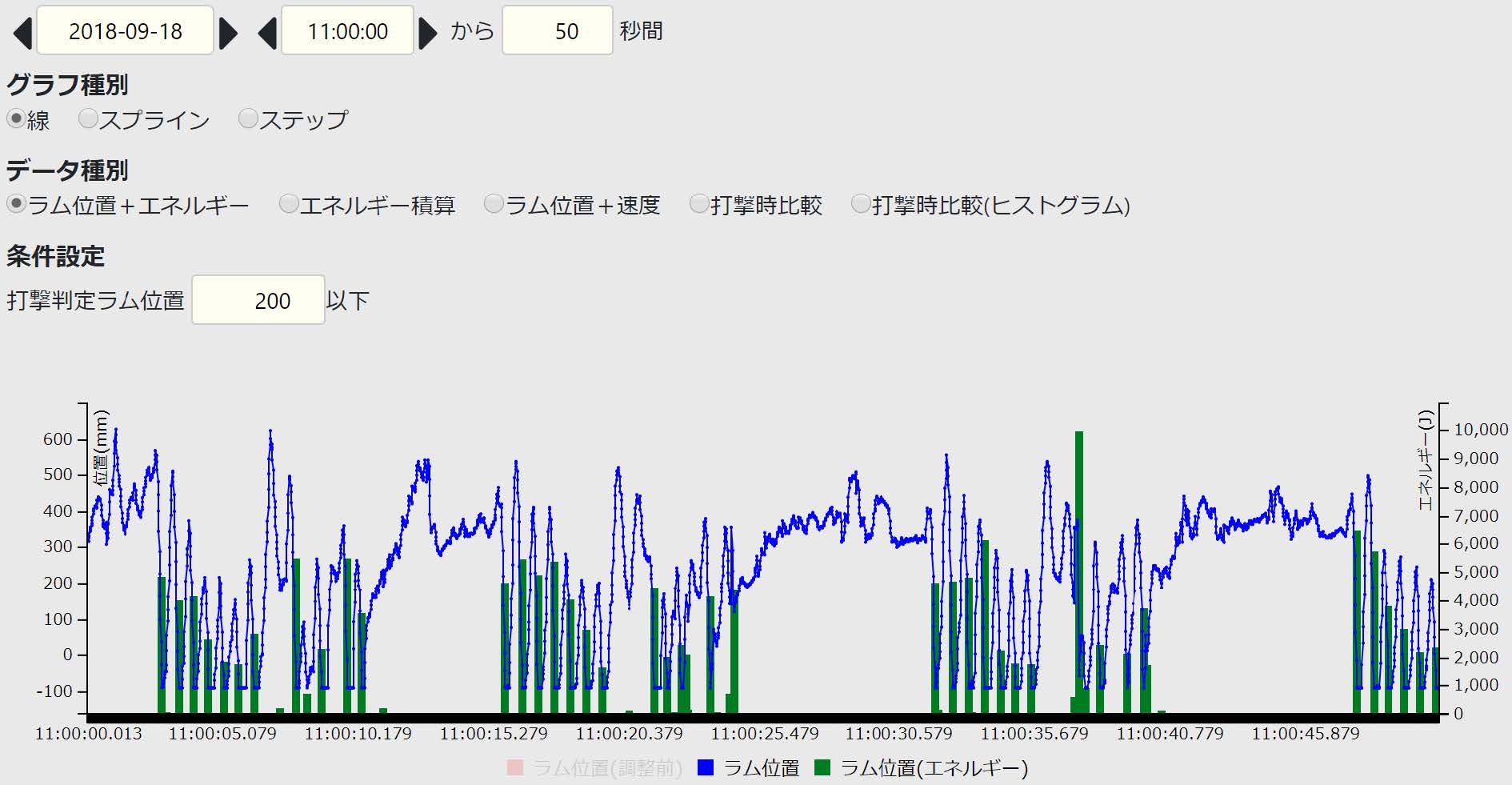

<実装事例>

打撃エネルギーの可視化

ラム位置の変動と打撃毎の打撃エネルギーの可視化

打撃エネルギーピーク打点拡大図

<課題>

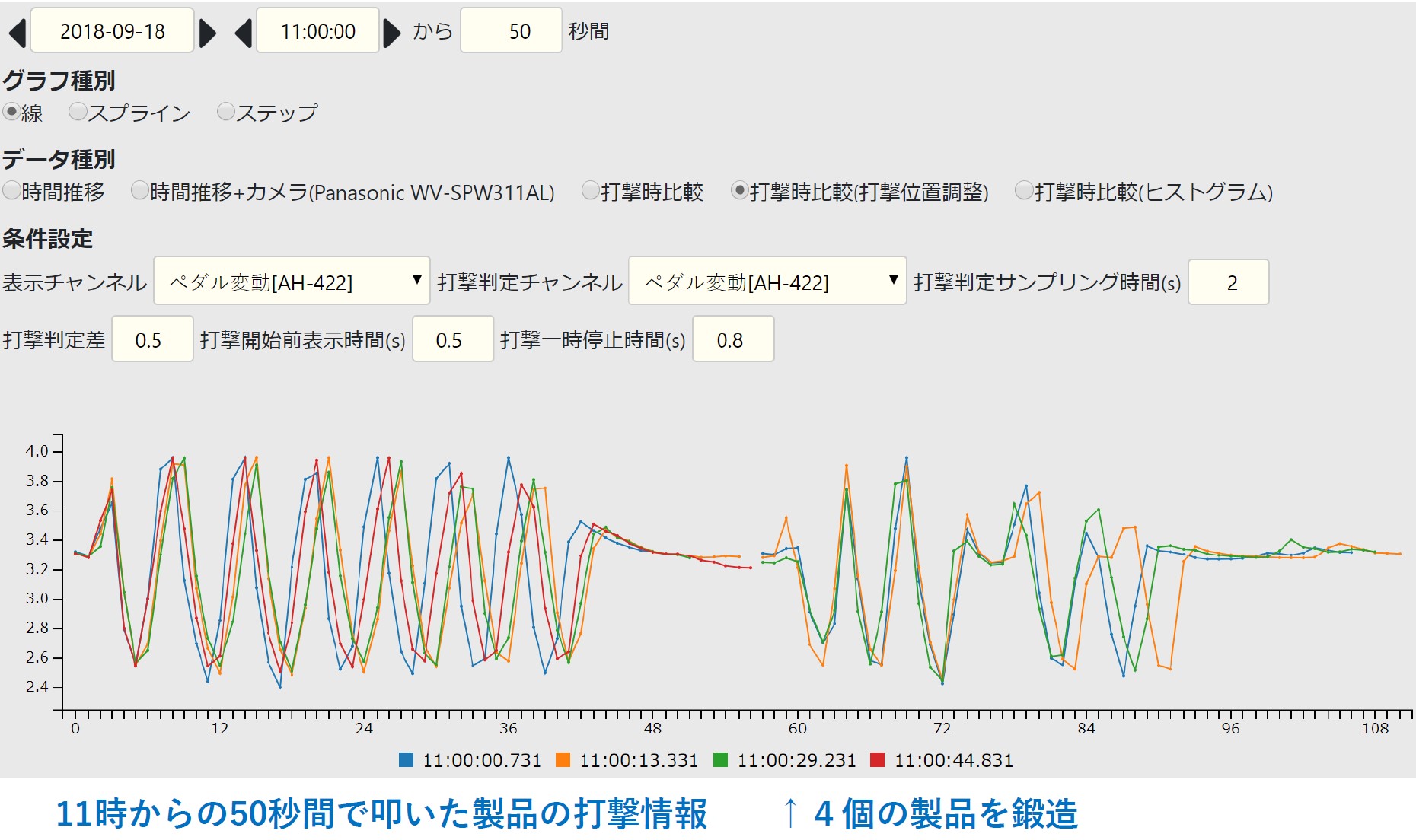

熟練工の技術継承をAI で行いたい。

<解決策>

センサー情報を職人と製品種類単位で蓄積しファーストステップでグラフ化を行い、最終的にはAI モデルを構築し制御に反映する。

<実装事例>

職人・製品毎の打撃リズムの可視化

同一製品単位でスタート位置を合わせた打撃タイミング比較

<課題>

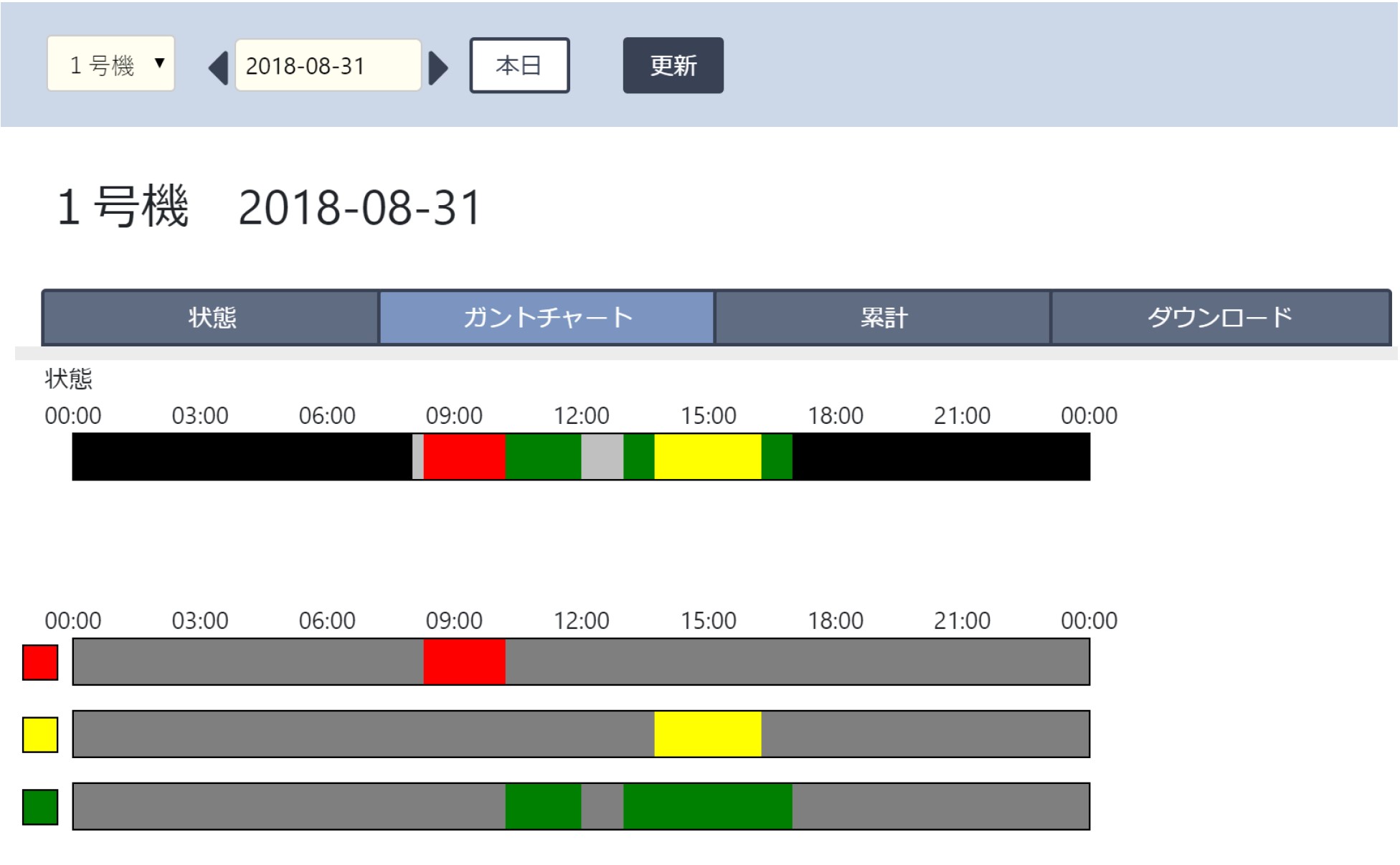

システム等からの手入力を行わずに稼働率を分析したい。

<解決策>

既設のパトライトに専用通信装置を装備し、稼働率管理をおこなう。

<実装事例>

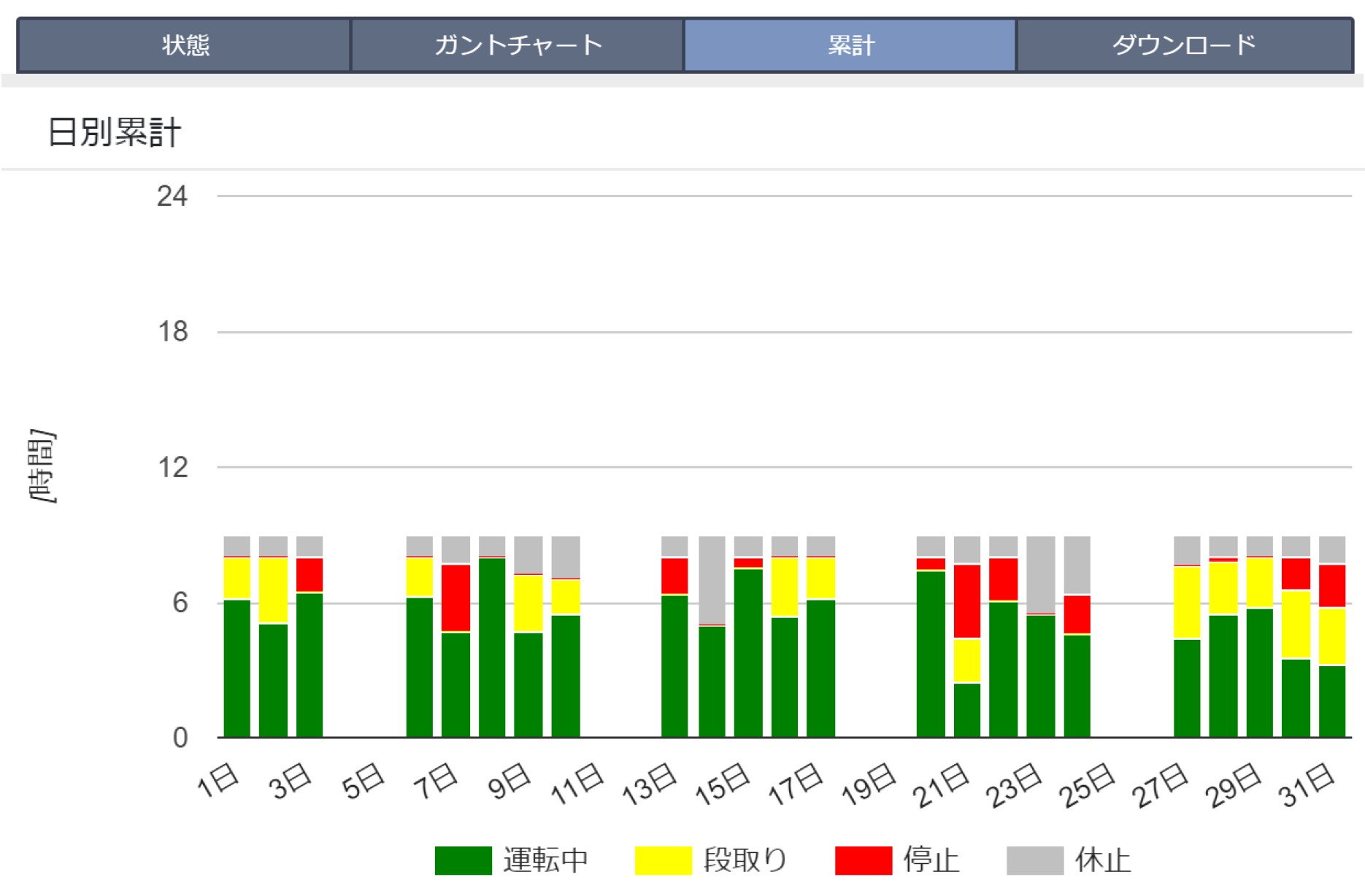

パトライト連携

AirGRID信号灯 パトライト に乗せるだけで状況をワイヤレス転送

パトライト稼働率分析アプリの設定画面

パトライト稼働率分析アプリのガントチャート表示画面

パトライト稼働率分析アプリの日別累計表示画面

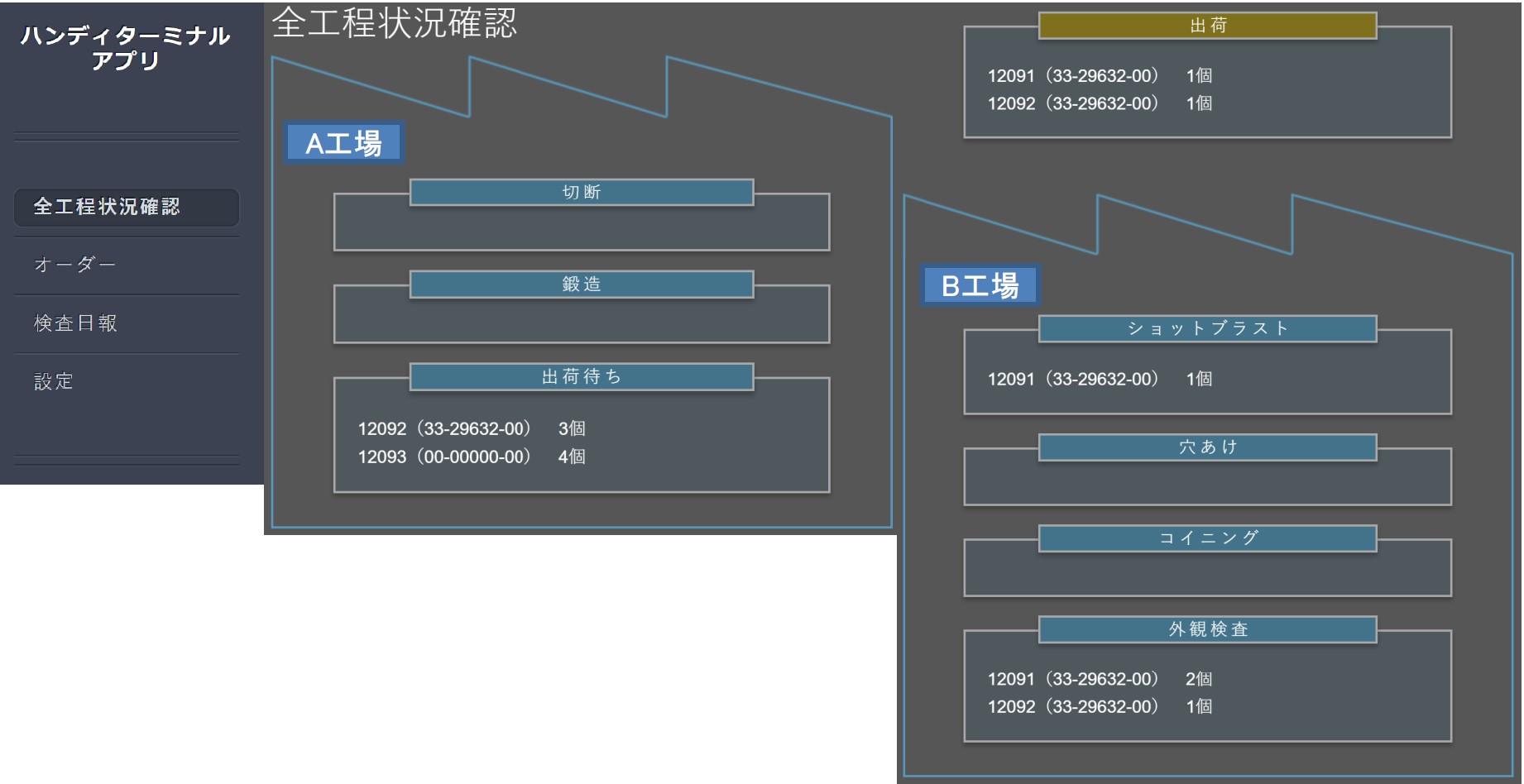

生産工程管理

導入効果

1. 企業のイメージアップ

IoT/AIという時代の最先端の技術を活用して、様々な課題に現場で実際に果敢に挑戦している企業として注目され、

仕事を一緒にしたい 協業面 、 こんな職場で働きたい採用面など、企業のイメージアップにつながる。

2. 教育コストの削減

鍛造業界ではハンマーを任せられるようになるまでの教育期間は約3年を要するが、

AIで熟練工の動きを学習し、制御プログラムに組み込むことにより、最低限のレベルまでの教育期間を短縮することが期待される。

3. 保守コストの削減

従来は不具合の連絡が電話で解決できない場合は現地訪問していたが、

WEB プラットフォームから情報確認ができるため、保守サービス提供のスピードアップと保守コストの大幅な削減が期待できる。

4. 運用コストの削減

エア鍛造装置の制御には、大量のエアを利用するため、大電力を消費するが、

機械学習によりムダを抑えた最適なエア制御を実現することできれば、大幅に省電力化できる。

※研究開発中

5. 新規営業ツールとしての活用

鍛造装置の導入には、プレス装置で代替できる製品もあるため、どうしても導入時にプレス装置が競合となる場合が多々ある。

その場合に、プレス装置は自動制御で再現性も高く、データが比較的容易にとれるが、

鍛造装置は従来職人の感覚のみで可視化することができなかった。

SHF が今回開発した画像解析からの打撃インパクトエネルギーを解析するソフトウェアで数値とグラフで“見える化”することにより、

導入検討ユーザーに鍛造装置の良さを視覚的に訴求することができるようになった。

60fpsの動画からの分析が可能なため、産業用の高価なカメラではなく、安価な WEBカメラの設置で事足り、

さらには、現場でスマホで撮影した動画データをクラウド上のプラットフォームにアップロードして画像解析を行うということも可能なため、営業ツールとして役立っている。

6. 技術継承

職人が鉄を叩くリズムや叩き上げる音や目で見て判断している情報を、様々なセンサーから取得した情報の関連性を分析し、

装置制御プログラムに戻し、職人の技術を可能な限り機械で再現できるようにする。

※研究開発中

PATLITE及びパトライト、AirGRIDは株式会社パトライトの登録商標です。

記載の会社及び製品名は、各社の登録商標または商標です。

----------------------------------

連携パートナー

株式会社パトライト

信号灯の動作状況をワイヤレス転送「AirGRID」

〒620-0017

京都府福知山市字猪崎小字古黒353番

Tel 0773-23-8117(代表)/

Fax 0773-23-7730

その他お問い合わせはこちらから